2025-06-12

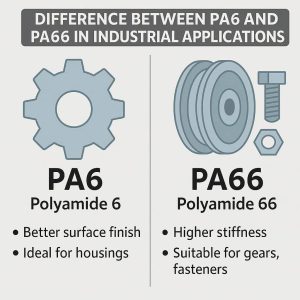

Нейлоновые материалы, являясь важнейшими представителями инженерных пластиков, находят столь широкое применение, что охватывают практически все сферы современной промышленности. Среди многообразия видов нейлона PA6 и PA66, эти “близнецы”, несмотря на различие в молекулярной структуре всего на одну метиленовую группу, демонстрируют совершенно различные характеристики, что напрямую определяет разницу в их макроприменении.

С молекулярной точки зрения PA66 благодаря более упорядоченному расположению молекул и более высокой степени кристалличности обладает естественным преимуществом в механической прочности и термостойкости. Эта структурная особенность обеспечивает PA66 превосходство в прочности на растяжение на 15-20% по сравнению с PA6, а также значительно лучшую сохранность модуля упругости при высоких температурах. Такие детали, как термостойкие крепления в моторном отсеке автомобиля или электроразъемы, где критична стабильность размеров, практически всегда изготавливаются из PA66, а его температура плавления в 260°C становится ключевым критерием выбора для высокотемпературных применений.

Однако преимущества материалов всегда относительны. Хотя PA6 уступает в абсолютной прочности, гибкость его молекулярных цепей обеспечивает уникальные эксплуатационные преимущества. При циклических нагрузках PA6 демонстрирует превосходную усталостную прочность и ударную вязкость, что делает его предпочтительным выбором для динамически нагруженных деталей, таких как спортивный инвентарь или складные узлы. Яркий пример — направляющая велосипедной цепи, которая выдерживает десятки тысяч ударных циклов: молекулярная структура PA6 позволяет эффективно распределять напряжения за счет локальной деформации, предотвращая хрупкое разрушение.

Гигроскопичность остается слабым местом нейлоновых материалов, но PA6 и PA66 демонстрируют любопытные различия в этом аспекте. Хотя оба материала являются полярными, равновесное влагопоглощение PA6 достигает 3,5%, что почти на 1% выше, чем у PA66. Это свойство по-разному проявляется во влажных условиях: например, корпус медицинского прибора из PA6 после стерилизации изменяет размеры на 0,8%, тогда как при использовании PA66 это значение снижается до 0,5%. Однако в некоторых специфических применениях гигроскопичность PA6 становится преимуществом. Например, в текстильных челноках умеренное влагопоглощение помогает снизить накопление статического электричества, улучшая процесс ткачества.

Фактор стоимости всегда играет ключевую роль при выборе материала. Сырье для PA6 (капролактам) примерно на 20% дешевле, чем для PA66 (адипиновая кислота и гексаметилендиамин), что напрямую влияет на цену гранул. Однако грамотные инженеры оценивают стоимость в течение всего жизненного цикла изделия. Например, хотя впускной коллектор из PA66 на 30% дороже аналога из PA6, его более длительный срок службы и меньшая частота отказов снижают совокупную стоимость владения на 15%. Такие компромиссы особенно важны при серийном производстве и требуют точного экономического моделирования.

Современные достижения материаловедения размывают традиционные границы свойств. Благодаря армированию стекловолокном или минеральными наполнителями механическая прочность PA6 может приближаться к уровню чистого PA66, а добавление эластомеров в PA66 улучшает его ударную вязкость до значений, характерных для PA6. Новейшие нанокомпозитные технологии позволяют создавать гибридные материалы, объединяющие преимущества обоих полимеров. Это превращает выбор материала из простой дилеммы в многокритериальную задачу, требующую комплексного анализа конкретных условий эксплуатации.

Под влиянием концепции устойчивого развития биосовместимые варианты PA66 и рециклированный PA6 постепенно входят в основные цепочки поставок, добавляя новые аспекты в процесс принятия решений. Развитие экологичных аналогов открывает дополнительные возможности для оптимизации технико-экономических показателей без ущерба для эксплуатационных характеристик.