2025-06-17

Хотя чистый нейлон обладает превосходными комплексными характеристиками, его эксплуатационные показатели в экстремальных условиях обнаруживают существенные ограничения. При температурах выше 120°C или под длительной механической нагрузкой неизмененные нейлоновые изделия склонны к ползучести и снижению прочности. Практика показывает, что при 150°C прочность на растяжение нейлона 6 может снижаться более чем на 40%, что серьезно ограничивает его применение в ответственных узлах. Для преодоления этих ограничений были разработаны армирующие модификации.

Стекловолоконное армирование – наиболее отработанный и экономичный метод. При 30% содержании волокна прочность на растяжение возрастает с 60МПа до 150-180МПа (в 2-3 раза), модуль упругости при изгибе увеличивается с 2.5ГПа до 8-10ГПа. Температура теплодеформации (HDT) повышается с 65°C до свыше 200°C, что позволяет использовать материал в подкапотном пространстве. На практике такие композиты успешно заменяют металл во впускных коллекторах и турбокомпрессорных трубопроводах, обеспечивая снижение массы на 30-40%.

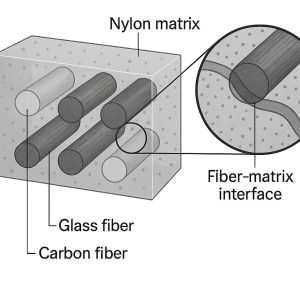

На микроуровне армирование создает структуру, аналогичную железобетону: стекловолокна диаметром 10-20мкм работают как микроарматура, а матрица передает напряжения. Этот эффект обеспечивается тремя факторами: высоким модулем упругости волокна (72ГПа), препятствованием скольжению молекулярных цепей и качественным межфазным сцеплением. Однако возникает анизотропия – продольная прочность может вдвое превышать поперечную, что требует учета ориентации волокон.

Углеродное волокно обеспечивает более высокие характеристики (прочность до 500МПа) и специальные свойства: объемное сопротивление降至10Ом·см, ЭМП-экранирование >60дБ, теплопроводность в 5-8 раз выше. Это делает материал идеальным для корпусов БПЛА и спутниковых конструкций, хотя высокая стоимость (в 10-15 раз дороже стекловолокна) ограничивает применение.

Для оптимизации свойств решаются проблемы межфазного взаимодействия. Силлановые аппреты увеличивают прочность сцепления на 300%. Более совершенные решения используют привитые малеиновым ангидридом полиолефины, создающие “молекулярные мостики” с концевыми аминогруппами нейлона. Это дает 50% рост ударной вязкости и снижение водопоглощения на 30%.

Для борьбы с износом оборудования применяются: винты с покрытием из карбида вольфрама (срок службы в 5 раз больше), биметаллические цилиндры с литым упрочненным слоем, специальные конструкции шнеков. Эти решения позволяют перерабатывать композиты с 50% содержанием волокна.

Перспективные направления включают: короткие волокна (3-6мм) для улучшения текучести, гибридные системы (стекловолокно/тальк) для снижения стоимости при сохранении 85% свойств, длинноволокнистые термопласты (LFT) с волокнами 10-25мм. Эти материалы находят применение в аккумуляторных отсеках электромобилей и узлах промышленных роботов.