2025-11-26

Совмещение вычислительных технологий и материаловедения радикально меняет подход к модификации нейлона. В прошлом разработка опиралась на опыт, длительные серии испытаний и постепенное улучшение рецептур. Искусственный интеллект и цифровые двойники переводят отрасль к модели, основанной на данных и прогнозировании, которая обеспечивает высокую точность, сокращает сроки разработки и снижает затраты. Сложность рецептур нейлона, большое количество добавок и узкие окна переработки делают отрасль особенно подходящей для внедрения этих технологий.

ИИ позволяет формировать модели связи «структура–свойства» на основе экспериментальных данных, параметров переработки и результатов испытаний. Алгоритмы способны выделять ключевые факторы, влияющие на поведение материала: взаимодействие стекловолокна с матрицей, влияние ударопрочных модификаторов на кристаллизацию, конкуренцию антипиренов со стабилизирующими системами. Человеку сложно оценить многомерное взаимодействие переменных, в то время как ИИ анализирует тысячи комбинаций за секунды, выбирая те, которые лучше всего соответствуют требованиям по механике, теплостойкости, реологии или огнестойкости. Это значительно снижает количество ненужных экспериментов.

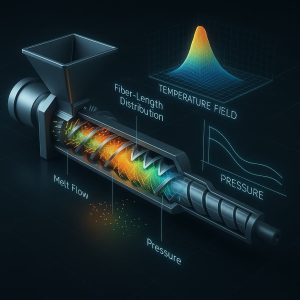

Цифровой двойник углубляет виртуальную инженерию, моделируя реальное оборудование и его поведение. При компаундировании он может предсказывать степень разрушения стекловолокна, распределение длин волокон, температурные поля, области высокого сдвига и изменения давления вдоль червяка экструдера. Эти данные позволяют оптимизировать профиль червяка, повышать сохранность волокон и снижать энергопотребление. При литье под давлением цифровой двойник способен прогнозировать фронт заполнения, скорость охлаждения, усадку и коробление — особенно важно для высоконаполненных и антипиреновых марок нейлона. В отличие от обычного CAE, цифровой двойник обеспечивает двустороннюю связь с производственными данными в реальном времени.

По мере роста объёма данных ИИ становится центром замкнутого контура разработки. Результаты механических испытаний, данные реологии, микроструктурные наблюдения, информация о деградации при старении — всё это объединяется в единую платформу и улучшает качество прогнозов. В композициях типа PA66 GF50, углеволокнистых PA6 или смесей PA6/PA66 ИИ может распознавать микроструктурные особенности: кристалличность, качество сцепления на границе раздела, распределение внутренних напряжений и аномалии течения расплава. В сочетании с цифровыми двойниками ИИ способен рекомендовать оптимальные параметры переработки — температуру расплава, скорость шнека, давление подпитки, время выдержки и условия сушки.

Наибольшую ценность технологии приносят при разработке материалов «под задачу». Автомобильная промышленность требует сочетания прочности и теплостойкости, электроника — антипиренов и низкого коробления, промышленное оборудование — износостойкости и стабильности размеров. ИИ может решать задачи многокритериальной оптимизации, быстро отбирая оптимальные рецептуры. Цифровой двойник проверяет их устойчивость в реальных производственных условиях. Кроме того, ИИ помогает анализировать случаи отказов: растрескивание, снижение прочности, недостаточную текучесть или чрезмерное коробление, определяя причины и предлагая пути корректировки.

В перспективе модификация нейлона станет частью полностью цифровой, взаимосвязанной и интеллектуальной производственной экосистемы. Данные оборудования, лабораторий и цепочек поставок будут объединены в единую систему материаловой информатики. ИИ сможет автоматически корректировать рецептуры исходя из особенностей оборудования конкретной фабрики или требований региональных рынков. Заводы-цифровые двойники позволят моделировать весь процесс производства — от сушки и компаундирования до литья и финального тестирования. Рост точности моделей сделает цифровой подход ключевым инструментом повышения конкурентоспособности отрасли.

Таким образом, искусственный интеллект и цифровые двойники открывают новую эпоху в разработке модифицированного нейлона. Они переводят индустрию от эмпирического, затратного подхода к системной, прогнозируемой и высокоэффективной модели разработки. По мере того как предприятия внедряют системы сбора данных, интеллектуальные датчики и интегрируют программные решения с оборудованием, эти технологии станут стандартом и определят будущее отрасли.