2025-09-17

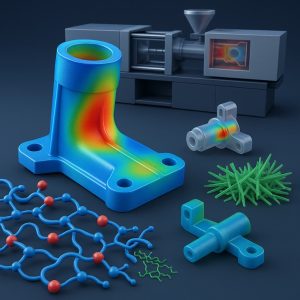

Материалы на основе нейлона подвержены возникновению внутренних напряжений в процессе литья под давлением. Основными причинами являются ориентация молекулярных цепей, неравномерная усадка при охлаждении и плохое распределение добавок. Чрезмерные внутренние напряжения могут привести к деформации, растрескиванию и снижению эксплуатационных свойств изделий. Для решения этой проблемы ключевую роль играет технология модификации. На молекулярном уровне введение гибких сегментов или ударопрочных модификаторов снижает хрупкость и уменьшает концентрацию напряжений. На практике применяются эластомеры, термопластичные эластомеры или привитые сополимеры, которые формируют фазово-разделённые структуры в матрице нейлона и эффективно перераспределяют напряжения.

Армирование стекловолокном значительно повышает прочность и жёсткость нейлона, но может также вызывать внутренние напряжения. Важно контролировать длину, содержание и распределение волокон. Длинные волокна обеспечивают высокую прочность, но вызывают значительные различия усадки при охлаждении. Короткие волокна улучшают стабильность размеров, а обработка поверхности силановыми или другими связующими агентами повышает совместимость на границе раздела фаз и снижает вероятность концентрации напряжений.

С технологической точки зрения важны конструкция формы и параметры литья. Положение литников, система охлаждения, а также температурные и силовые режимы напрямую влияют на распределение напряжений в изделии. Правильное расположение литников обеспечивает равномерное течение расплава и уменьшает ориентацию цепей. Более высокая температура формы увеличивает время релаксации молекулярных цепей, снижая остаточные напряжения. Отжиг является ещё одним эффективным методом, позволяющим при температуре, близкой к температуре стеклования нейлона, переориентировать молекулы и снять внутренние напряжения.

Кроме того, применение смазок и нуклеирующих агентов также эффективно. Смазки улучшают текучесть расплава и уменьшают дефекты, вызванные трением, а нуклеирующие агенты регулируют скорость кристаллизации и размер зерна, что обеспечивает более равномерную усадку при охлаждении.

Таким образом, снижение внутренних напряжений в изделиях из нейлона требует комплексного подхода, включающего модификацию материала и оптимизацию технологических параметров. Совместное применение ударопрочнителей, армирования, смазок и нуклеирующих агентов с последующей корректировкой процесса позволяет значительно повысить долговечность и стабильность изделий. Это открывает новые перспективы для применения нейлона в высокотехнологичных отраслях.