2025-08-29

Нейлон — это высокотехнологичный инженерный пластик, широко используемый в автомобилестроении, электронике и машиностроении благодаря отличным эксплуатационным характеристикам. Однако наличие амидных групп в цепи полимера обуславливает высокую полярность и способность к водородным связям, что делает нейлон гигроскопичным. Влага снижает стабильность размеров, ухудшает механические свойства и электрическую изоляцию, создавая риски для точных и долговечных изделий. Поэтому сушка перед переработкой — важнейший этап обеспечения качества.

Влага влияет на нейлон двояко. Во-первых, вода действует как пластификатор, снижает температуру стеклования, делает материал мягче, усиливает ползучесть и снижает точность размеров. Во-вторых, при высоких температурах плавления остаточная влага вызывает гидролиз, разрывая цепи, снижая молекулярную массу и ухудшая прочностные характеристики. Для литья под давлением избыток влаги вызывает появление серебристых полос, пузырей и плохой блеск поверхности; для экструзии и волокнообразования — потерю прочности и долговечности. В промышленности содержание влаги должно быть <0,12%, а для точных деталей <0,08%.

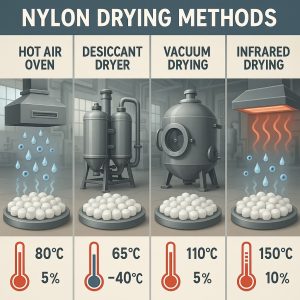

На практике применяют четыре метода сушки: конвекционные печи, осушительные сушилки, вакуумную сушку и инфракрасную сушку. Традиционные печи нагревают воздух для испарения влаги, просты и дешевы, но сушат медленно и нестабильно при высокой влажности. Осушительные сушилки снижают точку росы до -30°C и обеспечивают стабильную сушку, являясь стандартным решением для массового производства. Вакуумная сушка снижает давление и ускоряет удаление влаги, но оборудование дорого и подходит для малых партий. Инфракрасная сушка прогревает гранулы изнутри, обеспечивает максимальную скорость и экономию энергии, но требует точного контроля, иначе возможен перегрев и деградация.

Выбор метода зависит от объема производства, стоимости и требований к изделию. Для серийного литья оптимальны осушительные сушилки, а для лаборатории или малых партий — вакуум или инфракрас. При любом методе обязательна проверка содержания влаги (ИК-анализаторы, метод КФ), а также герметичное хранение для предотвращения повторного увлажнения.

Контроль влаги в нейлоне — ключ к точности размеров, механической прочности и долговечности. Будущее за интеллектуальными сушильными системами с онлайн-контролем и замкнутыми циклами, что позволит повысить эффективность и удовлетворить требования высокотехнологичных отраслей.