Литье под давлением – это, казалось бы, простая технология. Но когда дело доходит до выбора производителей нейлона для литья под давлением, особенно для конкретных задач, тут возникает куча подводных камней. Часто слышу от клиентов: 'Главное – цена!'. А я всегда отвечаю: 'Цена – это лишь один из факторов'. На самом деле, успешный проект требует комплексного подхода, включающего в себя не только стоимость материала, но и его характеристики, технологию литья, и, конечно, надежного партнера.

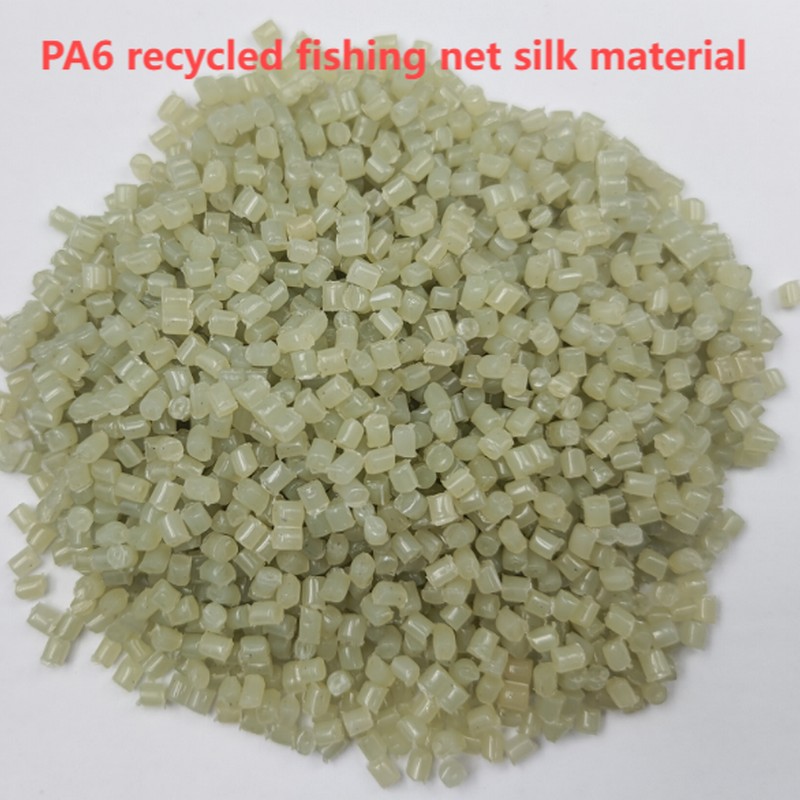

Многие просто называют 'нейлон'. Но это, как с сортами чая – огромный мир! PA6, PA66, PA12 – каждый имеет свои особенности: термостойкость, прочность, химическую стойкость, стоимость. Выбор зависит от назначения изделия. Например, для деталей, работающих в условиях высоких температур, PA66 будет предпочтительнее, чем PA6. Я помню один случай с разработкой корпуса для промышленного датчика. Сначала клиент хотел использовать PA6, потому что он дешевле. Но после нескольких испытаний корпуса в реальных условиях, материал начал деформироваться. Пришлось переходить на PA66, что увеличило стоимость, но обеспечило надежность и долговечность.

Кроме базового типа нейлона, есть огромное количество модификаций – с добавлением стекловолокна, углеродного волокна, антистатических добавок, огнезащитных добавок. Эти модификации значительно меняют свойства материала, открывая новые возможности для применения. Но здесь важно не переборщить, потому что добавки могут ухудшить текучесть материала, что негативно скажется на процессе литья.

Литье под давлением нейлона – это не просто впрыск расплава в форму. Нужно учитывать множество факторов: температуру расплава, давление впрыска, скорость впрыска, время выдержки, охлаждение формы. Несоблюдение этих параметров может привести к дефектам отливки: трещинам, деформациям, снижению механических свойств. Мы с командой часто сталкиваемся с проблемой волнообразности поверхности детали при литье PA12. Причина обычно кроется в неправильной настройке охлаждения формы или в недостаточной вязкости расплава.

Особое внимание стоит уделить проектированию формы. Нужно учитывать усадку материала при охлаждении, расположение вентиляционных каналов, наличие выталкивателей. Неправильный проект формы может привести к невыгодным деформациям, сложности извлечения отливки и, как следствие, к увеличению стоимости производства.

На рынке представлено множество производителей нейлона для литья под давлением. Каждый из них имеет свои сильные и слабые стороны. Некоторые специализируются на определенных типах нейлона, другие – на определенных объемах производства. Есть компании, которые предлагают полный цикл услуг – от разработки конструкции до производства готовой детали. Мы сотрудничаем с несколькими поставщиками и производителями, выбирая партнера, исходя из конкретных требований проекта. Например, для небольших серий отливок мы предпочитаем работать с местными компаниями, которые предлагают более гибкие условия и быстрые сроки исполнения. Для больших объемов производства – с крупными заводами, которые обладают более мощным оборудованием и более низкой себестоимостью.

Я помню один неудачный опыт сотрудничества с компанией, которая обещала низкую цену, но в итоге предоставила материал низкого качества. Отливки получались с многочисленными дефектами, которые приходилось устранять. Это потребовало дополнительных затрат и увеличило сроки производства. Поэтому сейчас мы всегда тщательно проверяем качество материала перед началом производства.

Контроль качества – это неотъемлемая часть процесса литья под давлением. На всех этапах производства проводится контроль качества: входной контроль материала, контроль качества отливок, контроль качества готовых изделий. Используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, химический анализ. Мы стараемся использовать комплексный подход к контролю качества, чтобы выявить все возможные дефекты.

Нельзя недооценивать важность статистического контроля качества (SPC). Он позволяет отслеживать динамику процессов и выявлять отклонения от нормы на ранних стадиях производства. Это помогает предотвратить выпуск бракованной продукции и повысить надежность готовых изделий.

В процессе работы с производителями нейлона для литья под давлением неизбежно возникают различные сложности: проблемы с качеством материала, дефекты отливок, задержки в поставках. Важно уметь оперативно реагировать на эти проблемы и находить эффективные решения. Например, если мы обнаружили дефект материала, мы связываемся с поставщиком и требуем заменить материал. Если мы обнаружили дефект отливки, мы анализируем причину дефекта и принимаем меры для ее устранения.

Часто возникает проблема с усадкой материала в сложных геометрии деталей. Тогда приходится оптимизировать процесс литья, корректировать конструкцию детали, или использовать специальные добавки. В таких ситуациях важно иметь опыт и знания, а также возможность оперативно проводить эксперименты.

В заключение хочу сказать, что выбор производителей нейлона для литья под давлением – это не просто поиск поставщика материала. Это поиск надежного партнера, который сможет предложить не только качественный материал, но и технологическую экспертизу, и поддержку на всех этапах производства. Важно выбирать компанию, которая готова идти на компромиссы и находить решения для сложных задач. А это, поверьте, немаловажно в современной конкурентной среде.