Ну что я могу сказать про производителей, которые покупают аддитивное производство? Часто вижу, как они смотрят на это как на 'фишку', модную технологию. Думают, что просто добавили 3D-принтер – и сразу все супер. Но это не так. На самом деле, это целая новая область, требующая понимания материалов, процессов, и, что немаловажно, – конкретной задачи. Многие, как и я когда-то, заходили в это поле с энтузиазмом, не имея четкого представления о том, что они хотят получить. И часто разочаровывались. Не хочу вдаваться в детали конкретных кейсов, но… опыт показывает, что без глубокого анализа потребностей и правильной экспертизы, эти инвестиции могут оказаться просто выброшенными на ветер.

Самая распространенная проблема, которую я вижу – это неспособность производителей идентифицировать реальную потребность в аддитивном производстве. Им кажется, что 'можно сделать прототип' или 'изготовить небольшую партию' – это уже оправдание. Но часто это всего лишь попытка быть 'в тренде' или 'не отставать от конкурентов'. А на самом деле, аддитивное производство – это не панацея. Оно хорошо подходит для определенных задач: прототипирования, изготовления сложных геометрических деталей, малых и средних партий изделий с индивидуализацией. Но для серийного производства, особенно для изделий из традиционных материалов, обычно существуют более эффективные и экономичные методы.

Например, недавно один крупный производитель медицинского оборудования хотел перейти на 3D-печать для изготовления некоторых деталей. Они видели красивые кейсы, слышали о преимуществах, но не проделали должного анализа. Результат? Высокая стоимость производства, низкая скорость, сложности с контролем качества. В итоге, они вернулись к традиционным методам и инвестировали в оптимизацию их, а 3D-печать осталась для них лишь инструментом для прототипирования.

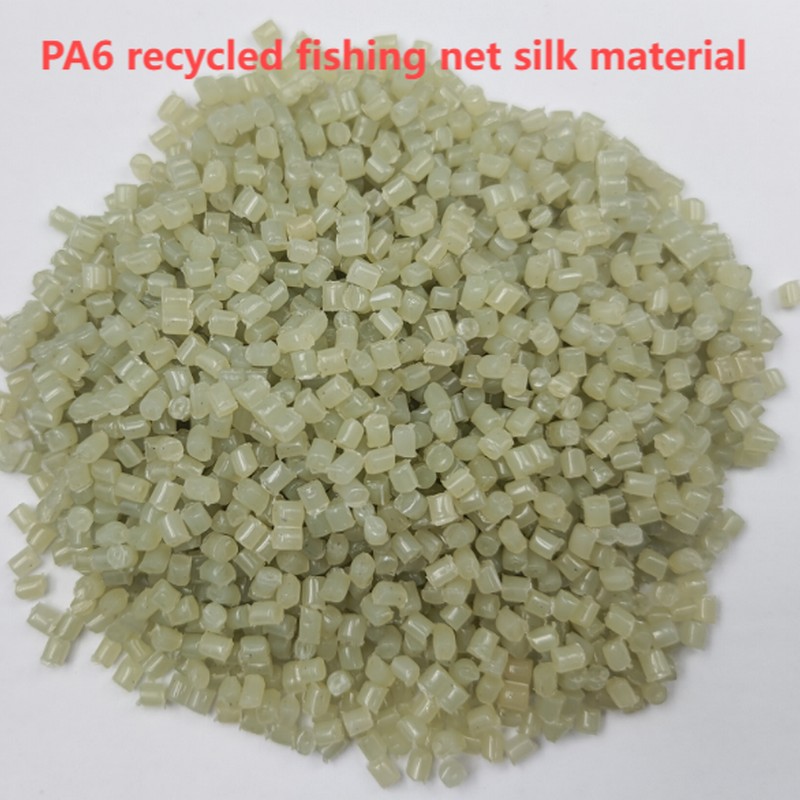

Еще один важный аспект – выбор материалов. Не все материалы, которые можно использовать в аддитивном производстве, подходят для конкретного применения. Например, для деталей, работающих в условиях высоких температур или агрессивных сред, не всегда можно найти подходящий материал для 3D-печати. И даже если можно, то его характеристики могут существенно отличаться от традиционных материалов, что может повлиять на долговечность и надежность изделия.

Мы в Bochen Nylon, [https://www.bochengnylon.ru/](https://www.bochengnylon.ru/), занимаемся поставками полимерных материалов для аддитивного производства, и можем сказать, что поиск подходящего материала – это часто самая сложная задача. Недостаточно просто найти материал, который можно напечатать – нужно учитывать его механические, термические, химические свойства, а также стоимость.

Даже если потребность в аддитивном производстве определена, сам процесс производства может представлять собой ряд вызовов. Во-первых, это необходимость в квалифицированном персонале. Оператор 3D-принтера – это не просто человек, который нажимает кнопку 'старт'. Он должен понимать принципы работы принтера, настроить параметры печати, контролировать процесс и устранять возможные неисправности.

Во-вторых, это необходимость в современном оборудовании и программном обеспечении. Качественный 3D-принтер – это дорогостоящая инвестиция, и его необходимо правильно обслуживать и калибровать. Также необходимо использовать специализированное программное обеспечение для проектирования и подготовки моделей к печати.

Еще один часто упускаемый момент – это контроль качества. Процесс 3D-печати подвержен различным ошибкам, и необходимо разработать систему контроля качества, чтобы гарантировать, что изделия соответствуют требованиям. Это может включать в себя визуальный осмотр, измерение размеров, испытания на прочность и другие методы.

Особенно остро проблема масштабирования стоит у тех, кто начинает с небольших объемов. 3D-печать хорошо подходит для прототипирования и изготовления единичных или небольших партий изделий, но для серийного производства она часто оказывается неэффективной. Приходится рассматривать различные стратегии: использование нескольких принтеров, автоматизация процесса, разработка новых методов печати.

Из всего вышесказанного можно сделать несколько основных выводов. Во-первых, не нужно слепо гнаться за трендами. Аддитивное производство – это не панацея, и оно подходит не для всех задач. Во-вторых, необходимо тщательно анализировать свои потребности и выбирать подходящие материалы и технологии. В-третьих, необходимо инвестировать в квалифицированный персонал и современное оборудование. И, наконец, необходимо разрабатывать эффективную систему контроля качества.

Мы в Bochen Nylon стараемся помогать нашим клиентам ориентироваться в этом сложном мире. Мы не просто поставляем материалы – мы консультируем наших клиентов по вопросам выбора материалов, подготовки моделей к печати, контроля качества и других аспектов аддитивного производства. Потому что понимаем, что успех в этой области зависит не только от технологий, но и от экспертизы и опыта.

У нас были и неудачные эксперименты. Помню один случай, когда мы помогали производителю аэрокосмического оборудования внедрять аддитивное производство для изготовления деталей двигателя. Они рассчитывали на значительное снижение стоимости и сокращение сроков производства. Но мы быстро поняли, что для таких ответственных деталей требуется гораздо более строгий контроль качества и более дорогие материалы, чем они предполагали. Пришлось пересматривать всю стратегию и искать более оптимальные решения. Это был дорогой урок, но мы извлекли из него ценный опыт, который помогаем сейчас нашим клиентам избежать подобных ошибок.