Ох, этот вопрос – как всегда, не простой. На первый взгляд, кажется, что ведущий покупатель нейлоновых композитов – это гигант, вроде крупного автогиганта или авиастроительной компании. Но реальность часто оказывается гораздо интереснее и… сложнее. Многие ошибочно думают, что речь идет только о крупных заказах, о тоннах материала, которые они закупают ежегодно. Это, конечно, важно, но не определяет всю картину. Скорее, это вершина айсберга. На самом деле, настоящая ценность заключается в понимании реальных потребностей и специфики использования композитов в различных отраслях. И не всегда эти потребности огромны, но всегда – очень специфичны.

Итак, кто же является ведущим покупателем нейлоновых композитов? Если говорить совсем просто, то это компании, которые ищут альтернативу традиционным материалам – стали, алюминию, даже дереву. Ищут более легкие, прочные, устойчивые к коррозии решения. Это может быть авиастроение (уже давно, конечно), автомобилестроение (и здесь все ускоряется), спортивные товары (от велосипедов до лыж), оборудование для строительной отрасли, даже медицина (в протезировании и имплантатах). Список можно продолжать бесконечно. Но, как я понимаю из личного опыта, особенно заметна тенденция – перенос технологий и материалов из авиации в другие отрасли. Поначалу, конечно, это сложная задача, требующая серьезной адаптации. Например, работа с высокой точностью, строгий контроль качества, соответствие международным стандартам.

Иногда это не крупные корпорации, а небольшие, но инновационные компании. Они ищут способ выделиться на рынке, предложить клиентам продукт с уникальными характеристиками. Здесь важна не только цена, но и надежность поставщика, его способность предложить индивидуальные решения. И это, пожалуй, ключевой момент: ведущий покупатель нейлоновых композитов – это не просто заказчик, это партнер, с которым нужно строить долгосрочные отношения.

Недавно мы работали с компанией, которая занимается производством высокопроизводительных мотоциклов. Они хотели снизить вес конструкции, не теряя при этом прочности и жесткости. Традиционно использовали алюминий, но понимали, что композиты – это лучший вариант. Проблема была в том, что нужно было обеспечить соответствие стандартам безопасности, которые предъявляются к мотоциклетным деталям. Нужно было разработать специальный дизайн, выбрать оптимальный состав композита, предусмотреть технологию производства, гарантирующую надежность соединения элементов. Это потребовало тесного сотрудничества с нашей командой инженеров и дизайнеров.

Мы предложили им вариант на основе углеродного волокна с полимерной матрицей, оптимизированный для конкретных нагрузок и условий эксплуатации. Итогом стало создание легких и прочных компонентов, позволивших компании повысить производительность мотоциклов и улучшить их конкурентоспособность. И, что немаловажно, мы договорились о системе постоянного контроля качества и технической поддержки. Впрочем, как показывает практика, в данном сегменте, контроль качества – это не просто красивая фраза, а реальная необходимость.

Помимо простого 'легкий и прочный', покупатели композитов обращают внимание на множество технических параметров. Например, на характеристики материала: модуль упругости, предел прочности, коэффициент теплового расширения. И, конечно, на технологию производства: литье под давлением, выдувное формование, прессование. От технологии производства напрямую зависит качество конечного продукта и его стоимость. Нужно понимать, что не все композиты одинаково хороши. Например, эпоксидные смолы, хотя и распространены, имеют определенные ограничения по термостойкости. Иногда требуется использовать более специализированные смолы, например, полиэфирные или винилэфирные, но это может потребовать дополнительных затрат на обучение персонала и модернизацию оборудования.

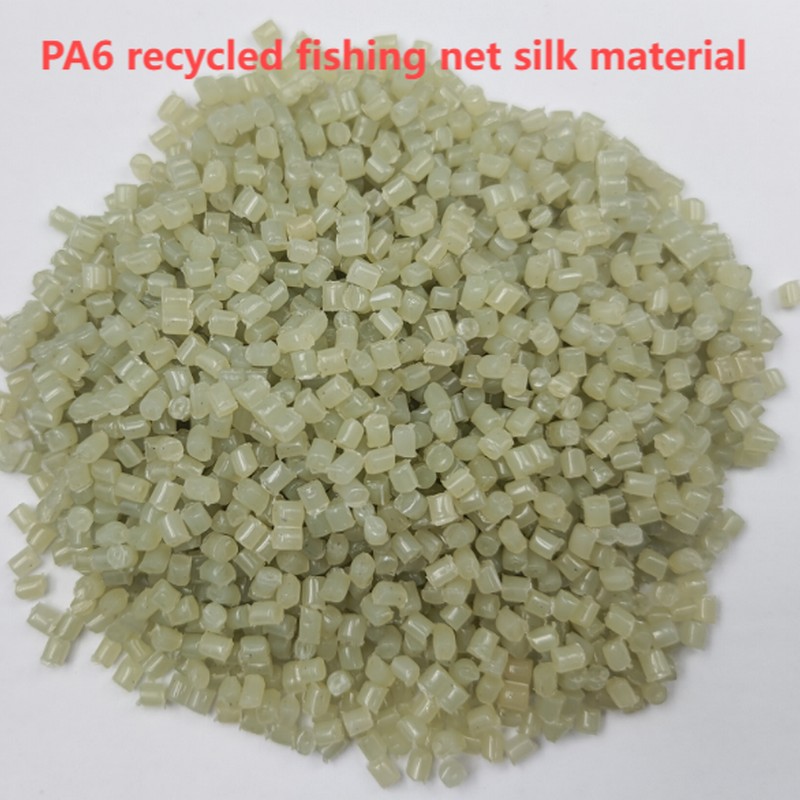

Еще один важный аспект – это возможность вторичной переработки. Сейчас в этом направлении идет большая работа, и это становится все более важным фактором для покупателей. Они стремятся к созданию замкнутого цикла, чтобы минимизировать воздействие на окружающую среду. Мы, кстати, постоянно работаем над улучшением перерабатываемости наших композитных материалов. Это сложный процесс, но мы уверены, что в будущем он станет стандартом.

Иногда спрашивают про защиту от коррозии. Да, это один из основных аргументов в пользу использования композитов. Но дело не только в том, что композит не ржавеет. Важно понимать, что коррозия – это сложный процесс, который может происходить не только с металлом. Например, может происходить деградация полимерной матрицы под воздействием ультрафиолетового излучения или агрессивных сред. Поэтому выбор правильного материала и технологии защиты – это критически важная задача. Мы часто сталкиваемся с ситуациями, когда композитные изделия, изготовленные с применением неверных материалов или технологий, начинают разрушаться через несколько лет эксплуатации. Это, конечно, недопустимо, и мы стараемся избегать таких ситуаций любой ценой. Это опыт, накопленный не только нами, но и другими игроками рынка.

А вот и вопрос: как найти того самого ведущего покупателя нейлоновых композитов? Просто разместить объявление в интернете – недостаточно. Нужно понимать, в какой отрасли ищут решения на основе композитов, какие у них потребности, какие у них ограничения. Нужно быть готовым к долгосрочному сотрудничеству, к готовности адаптироваться под нужды клиента. Нужна не просто техническая экспертиза, но и понимание бизнеса клиента, его целей и задач. Нужны хорошие отношения с логистическими компаниями, чтобы обеспечить своевременную доставку продукции. И, конечно, нужен постоянный мониторинг рынка, чтобы быть в курсе последних тенденций и разработок.

Мне кажется, сейчас все большее значение приобретает прямой контакт с потенциальным клиентом, создание доверительных отношений, основанных на взаимном уважении и понимании. Это может быть посещение выставок, участие в конференциях, личные встречи. Но главное – это умение слушать и слышать клиента, понимать его проблемы и предлагать решения, которые действительно работают. И помнить, что в конечном итоге, успех зависит не только от качества материала, но и от качества обслуживания.

В общем, это не просто продажа материала, это создание партнерства. И в этом и заключается настоящее искусство работы с ведущими покупателями нейлоновых композитов. Ну, а мы, в Bochen Nylon, стараемся этому учиться каждый день.